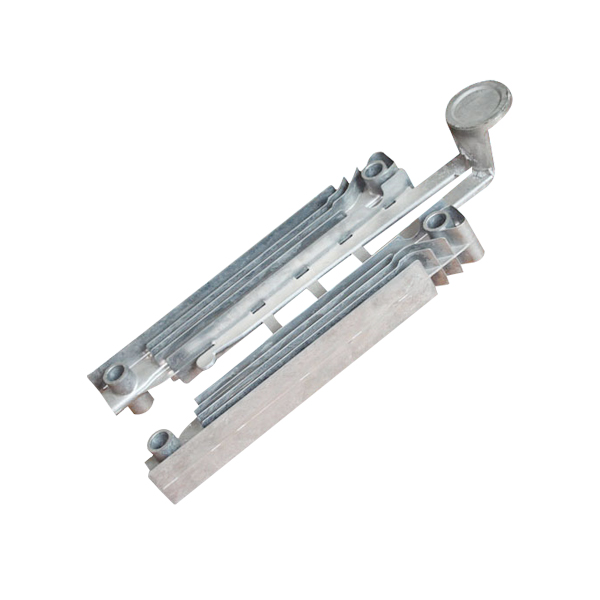

ਹਰ ਕਿਸਮ ਦੇ ODM ਅਲਮੀਨੀਅਮ ਕਾਸਟਿੰਗ ਹਿੱਸੇ A380 ADC12

ਵਿਵਸਥਿਤ ਆਈਪੈਡ ਸਟੈਂਡ, ਟੈਬਲੇਟ ਸਟੈਂਡ ਧਾਰਕ।

ਕਿਰਪਾ ਕਰਕੇ ਸਾਡੇ ਹੋਰ ਉਤਪਾਦਾਂ ਨੂੰ ਦੇਖੋ ਉਹ ਸਾਰੇ ਕਸਟਮਾਈਜ਼ ਕੀਤੇ ਹਿੱਸੇ ਹਨ ਜੋ ਅਸੀਂ ਡੀਜ਼ ਬਣਾਉਂਦੇ ਹਾਂ ਅਤੇ ਗਾਹਕਾਂ ਲਈ ਉਤਪਾਦ ਬਣਾਉਂਦੇ ਹਾਂ। ਸਾਰੇ ਡਾਈ-ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਸਾਡੇ ਦੁਆਰਾ ਗਾਹਕ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਅਨੁਸਾਰ OEM ਨਾਲ ਬਣਾਏ ਜਾ ਸਕਦੇ ਹਨ.

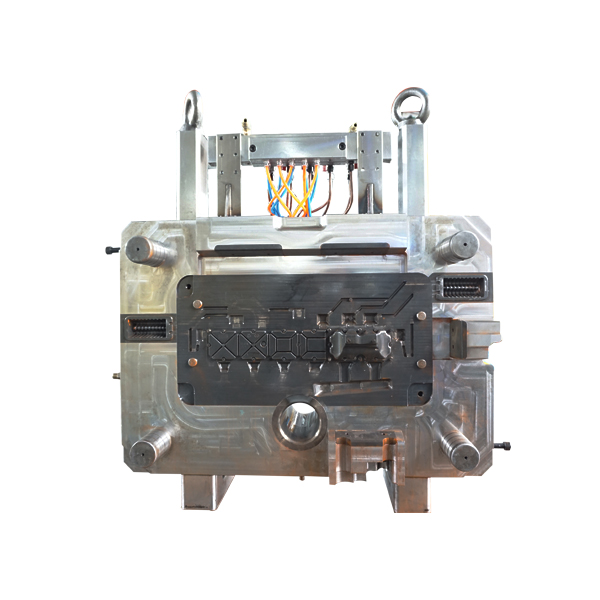

FANGCHEN ਕੋਲ ਇੱਕ ਪੇਸ਼ੇਵਰ ਅਤੇ ਸੀਨੀਅਰ ਮੋਲਡ ਇੰਜੀਨੀਅਰਿੰਗ ਟੀਮ ਹੈ, ਜੋ ਉਤਪਾਦਾਂ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਉੱਲੀ ਦੇ ਜੀਵਨ ਦੀ ਗਾਰੰਟੀ ਦੇਣ ਲਈ ਗਾਹਕਾਂ ਨੂੰ ਉਹਨਾਂ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਅਧਾਰ ਤੇ ਉੱਤਮ ਮੋਲਡ ਹੱਲ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਅਸੀਂ ਮੇਗਾਮਾ ਫਲੋ ਸਿਸਟਮ ਨਾਲ ਡਾਈਸ ਬਣਾਉਂਦੇ ਹਾਂ। ਅਤੇ ਸਿਮੂਲੇਸ਼ਨ ਨਤੀਜੇ ਤੋਂ ਬਾਅਦ ਬਿਨਾਂ ਕਿਸੇ ਸਮੱਸਿਆ ਦੇ ਅਸੀਂ ਡਾਈ ਡਿਜ਼ਾਈਨ ਲਈ ਜਾਂਦੇ ਹਾਂ।

ਅਸੀਂ ਆਪਣੀ 200T-1250T ਮਸ਼ੀਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਡਾਈ-ਕਾਸਟਿੰਗ ਬਣਾਉਂਦੇ ਹਾਂ। ਅਸੀਂ ਪਤਲੀ ਕੰਧ ਦੀ ਮੋਟਾਈ ਵਾਲੇ ਪੁਰਜ਼ਿਆਂ ਨੂੰ 1.0mm ਦੇ ਤੌਰ 'ਤੇ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਾਂ। ਅਸੀਂ ਮੋਟੀ-ਵਾਲ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਵਿੱਚ ਅੰਦਰੂਨੀ ਪੋਰੋਸਿਟੀ ਅਤੇ ਏਅਰ ਟਾਈਟਨੈੱਸ ਕੰਟਰੋਲ 'ਤੇ ਭਰਪੂਰ ਤਜ਼ਰਬਾ ਇਕੱਠਾ ਕੀਤਾ ਹੈ।

ਅਸੀਂ ਆਮ ਸਮੱਗਰੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ ADC12, A380 ਅਤੇ A360। ਹੋਰ ਸਮੱਗਰੀ ਨੂੰ ਵੀ ਗਾਹਕ ਦੀ ਲੋੜ ਦੇ ਆਧਾਰ 'ਤੇ ਅਨੁਕੂਲਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਸਾਡੇ ਕੋਲ ਸ਼ੰਘਾਈ ਅਤੇ ਜਿਆਂਗਸੂ ਸੂਬੇ ਵਿੱਚ ਸਥਿਰ ਸਮੱਗਰੀ ਸਪਲਾਇਰ ਹੈ। ਹਰ ਵਾਰ ਜਦੋਂ ਸਮੱਗਰੀ ਸਾਡੀ ਫੈਕਟਰੀ ਵਿੱਚ ਆਉਂਦੀ ਹੈ ਤਾਂ ਅਸੀਂ ਸਮੱਗਰੀ ਦੇ ਤੱਤਾਂ ਦੀ ਜਾਂਚ ਕਰਾਂਗੇ ਅਤੇ ਭਵਿੱਖ ਦੇ ਟ੍ਰੇਲ ਲਈ ਰਿਕਾਰਡ ਛੱਡਾਂਗੇ।

ਹੇਠਾਂ ਦਿੱਤੇ ਅਨੁਸਾਰ ਗਾਹਕ ਲਈ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਸਾਡਾ ਕਦਮ:

1-ਕਸਟਮਾਈਜ਼ਡ ਡਰਾਇੰਗ ਦੀ ਪੁਸ਼ਟੀ ਪ੍ਰਾਪਤ ਕਰੋ

2-ਡਾਈ ਦਾ ਡਿਜ਼ਾਈਨ ਸ਼ੁਰੂ ਕਰੋ

3-ਇਸ ਦੌਰਾਨ ਸਤਹ ਦੇ ਇਲਾਜ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕਰੋ

4- ਡਾਈ ਤੋਂ ਬਾਅਦ ਟ੍ਰੇਲ ਤਿਆਰ ਕਰੋ

5-ਕਸਟਮਾਈਜ਼ਡ ਡਰਾਇੰਗ ਦੀ ਪਾਲਣਾ ਕਰਕੇ ਨਮੂਨੇ ਪ੍ਰਾਪਤ ਕਰੋ ਅਤੇ CMM ਨਿਰੀਖਣ ਕਰੋ

6- CMM ਰਿਪੋਰਟ "ਹਰੀ ਬੱਤੀ" ਦਿੱਤੇ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਜਾਂਚ ਲਈ ਨਮੂਨੇ ਗਾਹਕ ਨੂੰ ਭੇਜੋ

7-ਗਾਹਕ ਦੁਆਰਾ ਅੰਤਿਮ ਭਾਗਾਂ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਪਹਿਲੇ ਆਰਡਰ ਲਈ 100-1000 ਦੀ ਤਰ੍ਹਾਂ ਟ੍ਰੇਲ ਉਤਪਾਦਨ ਬਣਾਵਾਂਗੇ

8-ਗਾਹਕ ਟ੍ਰੇਲ ਉਤਪਾਦਨ ਦੀ ਪੁਸ਼ਟੀ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਅਸੀਂ ਭਵਿੱਖ ਦੇ ਉਤਪਾਦਾਂ ਲਈ ਗਾਹਕਾਂ ਦੇ ਆਰਡਰ ਦੀ ਪਾਲਣਾ ਕਰਾਂਗੇ

ਫੈਂਗਚੇਨ ਵਰਕਰ ਸਖਤੀ ਨਾਲ ਕਦਮਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੇ ਹਨ, ਹਰ ਕਦਮ ਟ੍ਰੇਲ ਹੋ ਸਕਦਾ ਹੈ ਜੇਕਰ ਉਤਪਾਦਾਂ 'ਤੇ ਕੋਈ ਸਮੱਸਿਆ ਮਿਲਦੀ ਹੈ ਤਾਂ ਅਸੀਂ ਸਮੱਸਿਆ ਦਾ ਪਤਾ ਲਗਾ ਸਕਦੇ ਹਾਂ ਅਤੇ ਥੋੜ੍ਹੇ ਸਮੇਂ ਵਿੱਚ ਸਮੱਸਿਆ ਦਾ ਹੱਲ ਕਰ ਸਕਦੇ ਹਾਂ। ਅਤੇ ਤੁਹਾਨੂੰ ਕਾਸਟਿੰਗ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਹੱਲ ਦੇਣ ਦਾ ਵਾਅਦਾ ਕਰੋ ਜੋ ਤੁਸੀਂ ਹਰ ਕਿਸਮ ਦੇ ਖੇਤਰਾਂ ਵਿੱਚ ਬਣਾਉਣਾ ਚਾਹੁੰਦੇ ਹੋ।

ਕਾਸਟਿੰਗ ਦੇ ਭਾਗ ਕੀ ਹਨ?

ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੇ ਛੇ ਪੜਾਅ ਹਨ:

ਮੋਲਡ ਬਣਾਉਣ ਲਈ ਪੈਟਰਨ ਨੂੰ ਰੇਤ ਵਿੱਚ ਰੱਖੋ।

ਡਿਜ਼ਾਇਨ ਅਤੇ ਰੇਤ ਨੂੰ ਡੋਲ੍ਹਣ ਦੀ ਪ੍ਰਣਾਲੀ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤਾ ਗਿਆ ਹੈ।

ਪੈਟਰਨ ਨੂੰ ਹਟਾਓ.

ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਨਾਲ ਖੋਲ ਭਰੋ.

ਧਾਤ ਨੂੰ ਠੰਡਾ ਹੋਣ ਦਿਓ।

ਰੇਤ ਦੇ ਉੱਲੀ ਨੂੰ ਤੋੜੋ ਅਤੇ ਕਾਸਟਿੰਗ ਨੂੰ ਹਟਾਓ।

ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕਾਸਟਿੰਗ ਕਰਨ ਦਾ ਇੱਕ ਆਮ ਤਰੀਕਾ ਹੈ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਨੂੰ ਇੱਕ ਸਟੀਲ ਮੋਲਡ ਵਿੱਚ ਡੋਲ੍ਹਣਾ ਜਿਸਦੀ ਸ਼ੁੱਧਤਾ ਨਾਲ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਗਈ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਕਾਸਟ ਦੇ ਟੁਕੜੇ ਵਿੱਚ ਇੱਕ ਬੇਮਿਸਾਲ ਨਿਰਵਿਘਨ ਅਤੇ ਸ਼ੁੱਧ ਸਤਹ ਹੋਵੇਗੀ। ਇਹ ਵਿਸ਼ੇਸ਼ ਪ੍ਰਕਿਰਿਆ ਅਲਮੀਨੀਅਮ ਕਾਸਟਿੰਗ ਤਿਆਰ ਕਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਕਈ ਤਰੀਕਿਆਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ, ਜਿਨ੍ਹਾਂ ਵਿੱਚੋਂ ਹਰ ਇੱਕ ਨੂੰ ਖਾਸ ਕਿਸਮ ਦੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਇੱਕ ਪਰਿਵਰਤਨ ਉੱਲੀ ਦੀ ਕਿਸਮ ਹੈ, ਜੋ ਸਥਾਈ ਤੌਰ 'ਤੇ ਸਟੀਲ ਜਾਂ ਅਸਥਾਈ ਤੌਰ 'ਤੇ ਗੈਰ-ਧਾਤੂ ਸਮੱਗਰੀ ਤੋਂ ਬਣੀ ਹੋ ਸਕਦੀ ਹੈ। ਕਾਸਟਿੰਗ ਦੀਆਂ ਹਰ ਕਿਸਮਾਂ ਦੇ ਆਪਣੇ ਫਾਇਦੇ ਹਨ ਅਤੇ ਉਹਨਾਂ ਦੀ ਭਰੋਸੇਯੋਗਤਾ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਲਈ ਨਿਰਭਰ ਹਨ।

ਐਲੂਮੀਨੀਅਮ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਚਰਚਾ ਕਰਨ ਲਈ, ਹਰੇਕ ਵੱਖਰੇ ਵੱਖਰੇ ਢੰਗਾਂ ਦੀ ਜਾਂਚ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ ਅਤੇ ਉਹਨਾਂ ਦੀ ਵਰਤੋਂ ਕਿਵੇਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਕਿਉਂਕਿ ਇੱਥੇ ਸਿਰਫ਼ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਨਹੀਂ ਹੈ। ਹਾਲਾਂਕਿ ਅਜਿਹੇ ਨਿਰਮਾਤਾ ਹਨ ਜੋ ਇੱਕ ਜਾਂ ਕਈ ਤਰੀਕਿਆਂ ਵਿੱਚ ਮੁਹਾਰਤ ਰੱਖਦੇ ਹਨ, ਬਹੁਤ ਸਾਰੇ ਉਤਪਾਦਕ ਗਾਹਕਾਂ ਨੂੰ ਇਹ ਵਿਕਲਪ ਪੇਸ਼ ਕਰਦੇ ਹਨ ਕਿ ਉਹ ਕਿਸ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਤਰਜੀਹ ਦੇਣਗੇ।

ਅਲਮੀਨੀਅਮ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਸਥਾਈ ਮੋਲਡ ਕਾਸਟਿੰਗ

ਐਲੂਮੀਨੀਅਮ ਸਥਾਈ ਮੋਲਡ ਕਾਸਟਿੰਗ ਦਾ ਬਹੁਤਾ ਖਰਚਾ ਉੱਲੀ ਦੀ ਮਸ਼ੀਨਿੰਗ ਅਤੇ ਆਕਾਰ ਹੈ, ਜੋ ਆਮ ਤੌਰ 'ਤੇ ਸਲੇਟੀ ਲੋਹੇ ਜਾਂ ਸਟੀਲ ਤੋਂ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਮੋਲਡ ਨੂੰ ਡਿਜ਼ਾਇਨ ਕੀਤੇ ਹਿੱਸੇ ਦੀ ਜਿਓਮੈਟ੍ਰਿਕ ਸ਼ਕਲ ਵਿੱਚ ਆਕਾਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਭਾਗ ਦੀ ਸ਼ਕਲ ਨੂੰ ਦੋ ਹਿੱਸਿਆਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਂਦਾ ਹੈ। ਟੀਕੇ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਉੱਲੀ ਦੇ ਅੱਧੇ ਹਿੱਸੇ ਨੂੰ ਕੱਸ ਕੇ ਸੀਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਜੋ ਕੋਈ ਹਵਾ ਜਾਂ ਗੰਦਗੀ ਮੌਜੂਦ ਨਾ ਹੋਵੇ। ਪਿਘਲੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਡੋਲ੍ਹਣ ਤੋਂ ਪਹਿਲਾਂ ਉੱਲੀ ਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨੂੰ ਲੱਡੂ ਜਾਂ ਟੀਕਾ ਲਗਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

ਪ੍ਰਕਿਰਿਆ ਦੇ ਪੂਰਾ ਹੋਣ 'ਤੇ, ਐਲੂਮੀਨੀਅਮ ਦੇ ਹਿੱਸੇ ਨੂੰ ਠੋਸ ਬਣਾਉਣ ਲਈ ਉੱਲੀ ਨੂੰ ਠੰਡਾ ਹੋਣ ਦੀ ਇਜਾਜ਼ਤ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ। ਇੱਕ ਵਾਰ ਠੰਢਾ ਹੋਣ ਤੇ, ਨੁਕਸ ਦੇ ਗਠਨ ਨੂੰ ਰੋਕਣ ਲਈ ਹਿੱਸੇ ਨੂੰ ਤੇਜ਼ੀ ਨਾਲ ਉੱਲੀ ਤੋਂ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ।